Embutición

Información sobre los tipos de materiales como chapa metálica, acero inoxidable, aluminio y otras aleaciones metálicas.

La aplicación de la embutición en piezas para la automoción y otros sectores.

Embutición profunda en frío.

Tipos según el efecto: de efecto simple, efecto doble y efecto triple.

Otras preguntas y respuestas frecuentes

Las respuestas que te ayudarán a entender el proceso

¿Para que se utiliza la embutición metálica?

– Es uno de los procesos industriales que mejor permite dar forma con volumen a las chapas metálicas. Además, con gran calidad y bajo coste una vez se dispone de los útiles y matrices necesarios.

Puede ser útil para fabricar pequeñas, medianas y especialmente grandes series. Es por ello que se usa en la inmensa mayoría de los sectores.

También se pueden fabricar piezas muy pequeñas de pocos mm, o grandes como el lateral de un vehículo de hasta 3 o 4 metros. Las potencias de las máquinas pueden ir desde pocos centenares de kg de fuerza, hasta centenares o miles de toneladas.

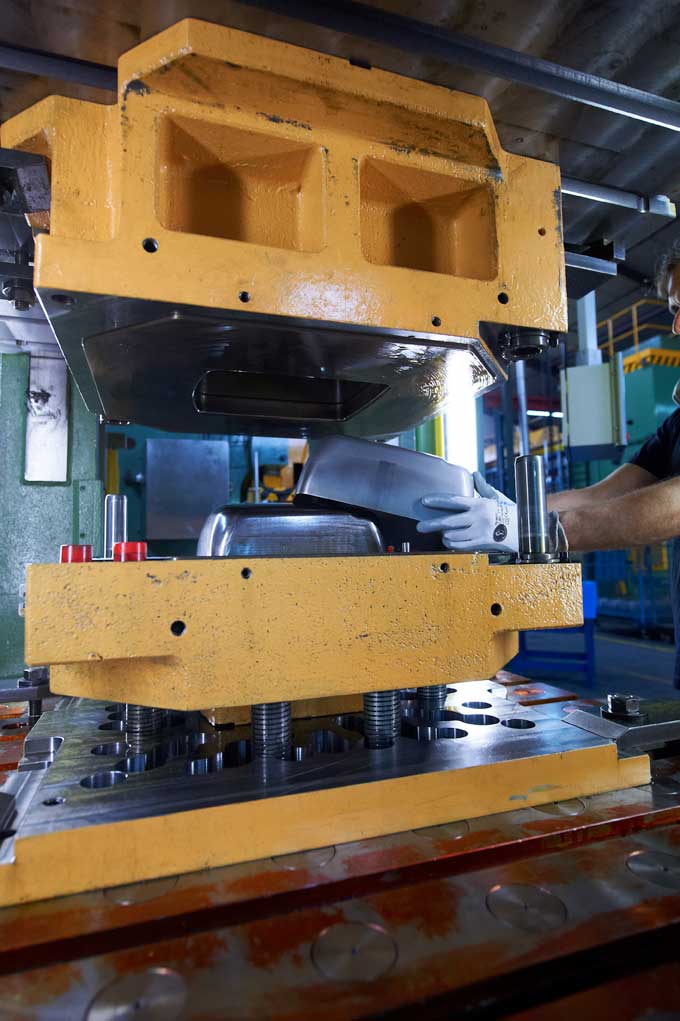

¿Qué herramientas se usan en la embutición metálica?

– Los principales elementos para la embutición son:

- La chapa y el lubricante.

- Los utillajes

- Matrices

- La prensa (mejor si es hidráulica).

Embutición según el efecto

¿Cual es la diferencia entre embutición de efecto simple, doble o triple?

Existen distintos tipos de embutición, aunque entre las principales son las de simple efecto y doble efecto. Más tarde llegaron las de triple efecto. Habitualmente los distintos efectos o fuerzas son generados por las propias prensas o máquinas. Pero en ocasiones los efectos también pueden llevarse a cabo en parte a través de los utillajes o matrices.

– Las primeras, las embuticiones simples. Estas fueron las que se originaron en un principio en la historia del conformado del metal. Se llevan a cabo con una sola presión o fuerza. Sin sujetar las chapas, por lo que son las más económicas. Son simples, pero con menor capacidad de conformado. Ya que pueden formarse arrugas y romperse la chapa durante el proceso de estirado. Esto se debe a no tener la chapa sujeta o pisada.

– Las de embuticiones de doble efecto, son las más extendidas en la industria, y son las que permiten una óptima relación calidad/resultados. El pisador actúa sobre la chapa fijada para crear el producto.

– Las embuticiones de triple efecto son un tanto excepcionales. Y se aplican a un rango determinado de diseños de pieza, mayormente cilíndricos. Esta se basa generalmente en la actuación de un tercer esfuerzo mientras la pieza metálica está sometida al proceso convencional de doble efecto.

¿Cómo se realiza la embutición profunda?

– Aunque habitualmente se conoce el proceso mayormente por formas cilíndricas. También puede existir formas de todo tipo, como un cubo y otras formas primitivas. Pero generalmente con una cara o superficie abierta para que sea la base del punzón.

– Se dispone de una chapa generalmente lubricada (para evitar el gripaje), entre el macho y la hembra (punzón y matriz). Y luego se realiza un movimiento o recorrido hasta que la chapa va adoptando la forma del punzón, conformando así la pieza.

El resultado son piezas huecas. En forma de recipiente.

¿Quién puede realizar piezas de embutición profunda?

Se les llama estampadores o embutidores a los que generalizan esta técnica. Suele conllevar altos conocimientos de matricería (oficio de construcción de los utillajes),en el fondo se aprende con los años y experiencia. Esto se traspasa de generación en generación. Aun hoy día aparece relativa poca biografía. Aunque ya existen algunos programas de simulación por ordenador que ayudan a predecir algunos resultados. De igual forma, se mantiene un contacto con la ingeniería de los fabricantes de este software para fomentar un desarrollo constante.

¿Cuales son los procesos para fabricar series de piezas de embutición?

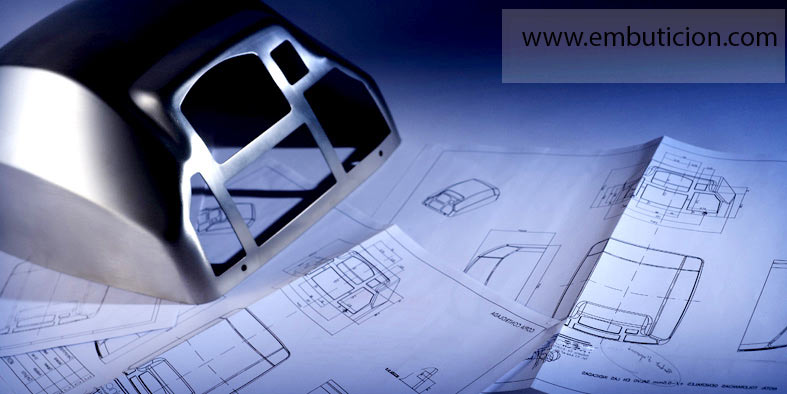

Siempre que la situación lo permita, debería seguirse un orden parecido al siguiente:

– Estudiar y optimizar el diseño de la pieza. Por los responsables de matricería o quién deba producirla.

– Analizar el mercado y la demanda. Se hace para saber los requisitos de calidad y acabados,aspectos,tolerancias y cantidad de piezas.

– Evaluar si la pieza debe ensamblarse con otras y sus necesidades intrínsecas.

– Determinar los medios y materiales . Por ejemplo si debe ser aluminio, acero al carbono o acero inoxidable. O bien saber el tipo de prensas del fabricante (pueden condicionar los útiles en función de lo tipos y tonelajes). También conocer los años que deberá permanecer activa la posibilidad de fabricación. Este dato puede ser interesante para calcular el proyecto de matricería. Existen diversos factores a tener en cuenta (deformación plástica, capacidad de compresión, radio, diámetro, silueta, tipo de pisador, productos lubricantes, etc.)

Curiosidad: ¿Como se dice embutición en inglés?

La traducción correcta in English es Deep Drawing. Como vemos ya lleva “deep” que significa profundo, también usan la palabra stamping en el caso que sea más superficial.

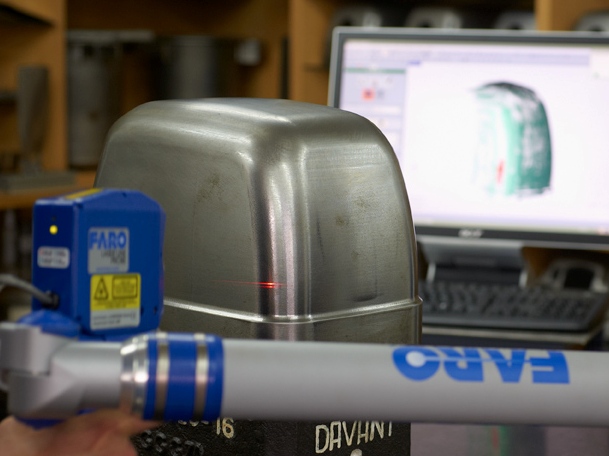

¿Se puede hacer un diseño a partir de una pieza existente?

Si, a partir de ingenieria inversa y de un sensor láser. Se puede realizar el diseño de la pieza.

¿Qué es el punzón?

Generalmente se le llama macho, y es la forma a copiar la chapa mientras se efectúa el recorrido de embutición.

¿Que es el pisado en el proceso?

Se trata de la contrafuerza que existe opuesta a la principal. Y que ejerce la función de sujeta chapas, para que estas sean pisadas y no se arruguen mientras avanza el recorrido durante la embutición. La fuerza de pisado es menor a la principal. Ya que la principal debe vencer al esfuerzo de embutido + el de pisado.

Sobre el tipo de material ¿Cúal es mejor? . ¿La chapa de acero o de acero inoxidable?

Depende esencialmente de las necesidades del producto en su ciclo de uso. Habitualmente puede ir relacionado con el sector. Los espesores generalmente van de 0.5 mm hasta los 4 o 5 mm. Aunque el espesor medio de los materiales se centran entre 1 y 3mm.

– Aceros al Carbono: En general todos los sectores, el material es el que mejor relación tiene en coste de materia prima. Y tiene una buena resistencia mecánica de la pieza. En la mayoría de casos debe tener un tratamiento posterior de protección, tipo pinturas, lacados, esmaltados, galvanizados, etc, para minimizar las corrosiones u oxidaciones.

– Aceros inoxidables. De más difícil conformado, ofrecen superiores capacidades mecánicas a los 2 primeros. Aunque puede ser más costoso, se pueden minimizar o eliminar las necesidades de tratamientos posteriores de protección.

– Aluminios: Perfumería, aeronáutica, automoción, iluminación. Puesto que tiene peso ligero (inferior al del acero) , razonable coste, razonable capacidad o resistencia de la pieza.

– Aceros especiales o de alta resistencia. Cabe mención a parte. Si se trata de conformado en frío o en caliente. Algunos especiales del sector automoción, son conformados en caliente simultáneamente. Son procesos por lo general costosos.

Cuando se hace en frío, ¿el material se calienta al transformarse?

Generalmente los procesos siempre que se puede se hacen en frío, por un tema de costes. Esto no significa que durante el proceso de conformado, la pieza por deformación consigue elevar su temperatura varias decenas de grados. Es razonable tener piezas donde la temperatura en algunos puntos supere los 60 o 70 ºC.

También existen procesos de hipertemple y/o revenido o aliviado de tensiones del material. Se trata de procesos intermedios (entre una fase y otra fase de embutición). En estas fases se somete la pieza (generalmente de acero inoxidable) a un horneado a más de 1000ºC, .Esto se hace para recuperar capacidad de conformado después de que el material esté muy tensionado con riesgo de rotura.

¿Por qué son tan pesadas las prensas para embutir metales?

Las hay de todo tipo. Pero generalmente, si hablamos de cierto tamaño y espesor de chapa, debemos tener la capacidad en máquinas de poder superar los límites de plasticidad de los materiales. Esto significa llegar a donde se estiran, y ya no vuelven a su forma original, por lo que se conforman de forma permanente. Estos esfuerzos en el caso de aceros y aceros inoxidables pueden oscilar entre los 20 Kg. a 30 Kg. por mm2 de sección. Por lo que sumando los esfuerzos de pisado, rápidamente nos encontramos con máquinas que deben poseer varios cientos de toneladas. Y esas máquinas deben ser robustas y por tanto pesadas al tener mucho acero en su construcción.

¿Qué ventajas tiene una pieza embutida respecto una hecha con fundición?

Habitualmente los plazos de entrega en su proceso de fabricación son mucho más rápidos. Y los costes de ejecución mucho menores, ya que el acabado en piezas embutidas puede ser casi definitivo con pocos o nulos reprocesados. Sin embargo en fundición, al tener acabados adicionales, el reprocesado es habitual, aumentando así los costes. También las capacidades estructurales de piezas embutidas pueden ser mayores a igualdad de peso. En general las piezas embutidas son mucho más ligeras.

¿Qué ventajas tiene una pieza embutida respecto una hecha con plegados y soldadura (tipo calderería o chapistería)?

Generalmente también los plazos son más rápidos. Sobretodo si se pretende realizar series de repetición medianas o grandes. Y los costes de ejecución mucho menores. Ya que el acabado en piezas embutidas puede ser casi definitivo con pocos o nulos reprocesados. En plegados y soldaduras, tener acabados adicionales de reprocesado, tipo limados o desbarbados, es habitual. Esto aumenta los costes. También las capacidades estructurales de piezas embutidas pueden ser mayores. Se debe a tener el conformado estirado del material, que lo ha endurecido, siendo más alto su límite a la rotura.

Embutición profunda en frio

¿Quieres saber si puedes realizar fabricación de piezas con embutición profunda?

Piezas realizadas con la técnica de embutición

Si desea realizar piezas en metales como la chapa metálica, el acero inoxidable o el aluminio. Puede enviarnos el plano por email, y estudiaremos su viabilidad.

Podemos programar una video conferencia

Disponemos de una sala equipada con equipo de video conferencia para realizar reuniones remotas. Así puede explicarnos su proyecto de embutición.

Podemos seleccionar cuál es la empresa que mejor se adapta

Dependiendo de la pieza que quiera realizar seleccionaremos cuales son los procesos más adecuados. Además de la empresa que mejor puede realizar su proceso de embutición.

Empresa que realiza embutición metálica.

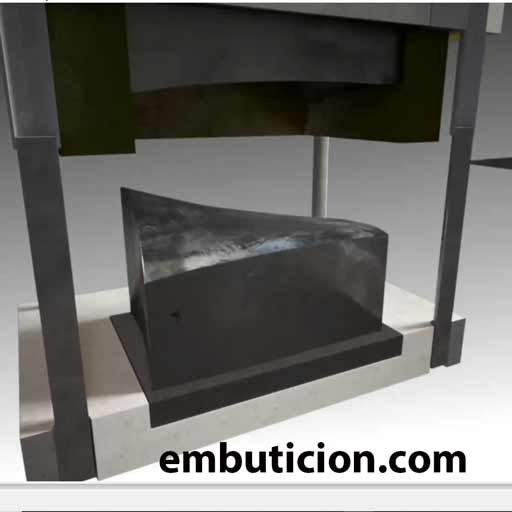

En este video puede verse un proceso de embutición en simulación 3d en la intro. Además en el minuto 1:30 puede verse una pieza realizada con embutición. Esta empresa realiza también procesos de estampación y corte laser 3d. Estos procesos están muy relacionados con la embutición, puesto que pueden ser complementarios.

En este caso la empresa Matriçats tiene más de 50 años de experiencia en realizar piezas de embutición metálica.

Dispone de subtítulos por si quieres verlo sin el audio.

Empresas relacionadas con la embutición

Si quieres ver algunas empresas que realizan piezas con la técnica de la embutición puedes hacer click en el enlace