Prácticamente todas las industrias manufactureras tienen el potencial de beneficiarse de los metales embutidos para el proceso de fabricación. Si bien esta técnica se usa a menudo para fabricar piezas de componentes pequeños, en esta oportunidad nos enfocaremos en la embutición de piezas grandes.

Productos de todas las formas y tamaños se pueden crear económicamente, a través del proceso de embutición profunda. Todo, desde latas de aluminio, utensilios de cocina, fregaderos de cocina, y laterales de vehículos.

Es por ello que la fabricación de piezas grandes, utilizando esta técnica, también resulta ideal en componentes metálicos de precisión que poseen gran volumen.

Materiales utilizados en la técnica de embutición profunda para piezas grandes

Entre los materiales para la embutición podemos decir lo siguiente: Los metales son la opción preferida en este tipo de técnica. El embutido profundo funciona muy bien con los métodos de fabricación de chapa, que también requieren aluminio, latón, acero laminado en frío y acero inoxidable. Particularmente los metales más blandos, como el aluminio, se transforman fácilmente con la embutición.

Esta técnica tiene gran cantidad de tiempo usándose, ya que fue especialmente útil en las grandes guerras mundiales, donde se necesitaban soldados que llevaran recipientes para agua o café.

En la actualidad, existen empresas que crean las mismas piezas, e incluso fabrican algunas con muchísimo más volumen, utilizando menos resistencia y aportando más posibilidades de ser duraderas.

Beneficios de la embutición profunda para piezas grandes

El proceso de embutición profunda es especialmente beneficioso cuando existen grandes volúmenes de productos, ya que el costo unitario de cada uno disminuye a medida que aumenta el número de unidades.

Esto se debe a que una vez que se han utilizado correctamente las herramientas y los troqueles, el proceso puede continuar sin mucho tiempo de inactividad o mantenimiento.

Es rentable

Es por ello que en pequeños o grandes volúmenes, el embutido profundo puede ser más rentable que otros procesos de fabricación similares, como el estampado progresivo de matrices.

Resistencia sustancial

Otro beneficio de la embutición profunda es que es ideal para productos que requieren una resistencia sustancial, sin importar que tan grandes o pequeñas sean.

Usos del proceso de embutición

El embutido profundo puede ser una solución viable para cualquier proceso de fabricación que requiera cualquiera de los puntos que te mostraremos a continuación:

- Creación de piezas sin costuras: Las piezas de metal embutidas se crean a partir de una sola lámina de metal, por lo que no tiene ningún tipo de “costura” o marca.

- Tiempos rápidos: Grandes cantidades de productos se pueden fabricar fácilmente a través del proceso de extracción profunda, en corto tiempo.

- Geometrías axi-simétricas complejas: Este tipo de técnica ofrece la posibilidad de agregar detalles excepcionales y muchísima precisión.

- Mano de obra técnica reducida: La embutición profunda de precisión puede ofrecer resultados similares a la mano de obra técnica, en plazos de tiempos más rápidos.

¿Cómo se realiza la técnica de embutición de piezas grandes?

El método de trabajo para crear piezas grandes utilizando la técnica de embutición profunda, requiere de cinco etapas fundamentales y de algunas herramientas específicas.

Herramientas principales del proceso

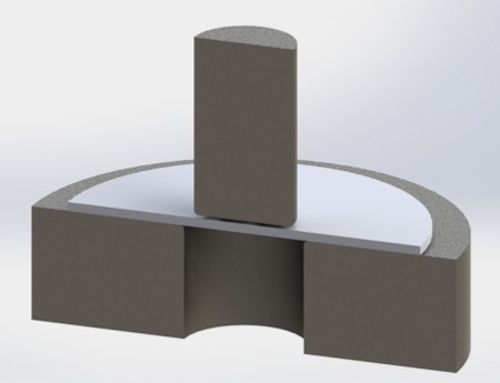

Las herramientas principales de la embutición profunda son un punzón y un troquel o molde. El punzón debe ser diseñado con la forma de la base en la parte inferior de la pieza.

El troquel por su parte, debe tener un contorno hueco que coincida con el punzón, con suma precisión. Esto facilitará cada tarea, al permitir un golpe suave en la pieza que se desea fabricar.

Estas son algunas de las piezas de chapa metálica

Función de los golpes progresivos

La embutición profunda de piezas grandes requiere de golpes progresivos, para que algunos productos se puedan fabricar. Estos golpes estiran la chapa, para hacer más grande el radio de la pieza, y de este modo lograr el producto deseado.

Es por ello que la embutición es una manera excelente de ahorrar dinero en materiales, y una muy buena forma de optimizar cada tarea.

Cantidad de golpes progresivos

Cuando una pieza requiere de un aumento considerable o de una reducción sumamente precisa, el número de golpes variará mucho, y es justamente por esta razón que se debe hacer un estudio previo en la fase de diseño, para evitar el desperdicio de material o prevenir grietas en las láminas de metal.

Distancia lateral entre el punzón y el troquel

La configuración necesaria para trabajar cualquier tarea de embutición profunda es bastante similar a la de un trabajo de corte, utilizando láminas de metal, en donde se requiere que exista una distancia lateral, medida entre el borde del punzón y el troquel.

Fases de la técnica de embutición

Las empresas fabricantes de chapas de metal aplican prensas mecánicas e hidráulicas para los productos de embutición profunda, y ambas máquinas se utilizan dependiendo del tipo de pedido que realice el cliente, o bien, del tamaño de este pedido.

Sin embargo, sin importar que tipo de maquinaria se use, el proceso sigue cinco etapas para desarrollarse correctamente, las cuales te explicaremos a continuación.

Perforación de la chapa

Los procesos de embutición profunda comienzan cuando el punzón golpea la chapa por primera vez. Antes del primer golpe, se debe colocar la chapa en la máquina que se encarga de la tarea.

Durante esta etapa, es necesario asegurarse de que el punzón se encuentra en el lugar adecuado, y que el patrón correcto para la fabricación ha sido previamente programado. Es importante que el equipo no vibre con ningún golpe, ya que eso podría dañar el producto final.

Doblez de la lámina metálica

En esta fase debe aplicarse inicialmente cierto grado de fuerza sobre la lámina. Este primer golpe debe doblar el contorno de la cavidad del dado.

A medida de que el proceso de doblado continúa, la fuerza aplicada sobre la chapa nunca debe exceder la cantidad de presión aplicada al metal que se está presionando. De esta manera, se logra evitar las arrugas en la lámina de metal.

Enderezamiento completo del trabajo

El siguiente paso es aumentar la fuerza aplicada para doblar la lámina en el blanco. Haciendo esto, se logra enderezar el metal sin romperlo. Durante este procedimiento, se hunde el espacio del troquel junto con el punzón anular.

Cuando se endereza una lámina de metal, tienes la facilidad de obtener paredes verticales más cortas, por lo cual, este también es un proceso que permite ver cuánto se puede extender las láminas de metal, para obtener la pieza grande que se necesita.

Te gustará leer: Conformado de chapa metálica

Fricción y compresión

En esta etapa, el blanco fluirá siguiendo un patrón de radio, mientras la fricción trabaja para hacer el resto. Estas fuerzas de fricción actuarán en la superficie inferior de la pieza, así como en la parte superior del dado.

Luego de ello, las fuerzas de fricción disminuirán lentamente, a medida que la lámina de metal se mueva a lo largo de la superficie del dado. Después de que pase la fricción, la pieza en bruto mostrará compresión, y se encogerá a un tamaño pequeño.

Liberación de la tensión

Finalmente, en la última etapa de esta técnica de fabricación con embutición, se libera toda la tensión de la pieza, lo que hace que el producto tome el tamaño requerido.

Para ello, la pieza en bruto tiene que encajar muy bien en el troquel, creando una pared vertical. El material restante toma la forma de una pequeña pestaña, y la nueva pieza es tratada con tensión uniaxial, para ser posteriormente expulsada.

Como podrás observar, la embutición de piezas grandes es posible, y a pesar de que generalmente se suele mencionar esta técnica únicamente para fabricar productos pequeños, funciona de igual manera, sin importar el volumen o el tamaño que posean.

Para descargar este artículo en un archivo PDF, da clic AQUÍ

Índice de contenido