Los procesos de conformado de chapa son aquellos en los que se aplica determinada fuerza a una pieza de chapa para modificar su geometría, en lugar de eliminar el material.

La fuerza que se aplica somete al metal a un esfuerzo superior a su límite de elasticidad, haciendo que el mismo se deforme plásticamente, pero no falle. De esta forma, la chapa se puede doblar o estirar en una variedad de formas complejas.

En los últimos tiempos el conformado de las chapas, por diversos procesos, se ha desarrollado en gran medida. Esto gracias a la extensa variedad de herramientas en la fabricación de piezas, como por ejemplo: carrocerías de automóviles, aparatos electrodomésticos, aviones, etc.).

Este particular desarrollo se ha debido, a tres causas: En primer lugar, lo económico de la fabricación de todas las piezas de chapa principalmente por estampación en frío. En segundo lugar la uniformidad de todas las características mecánicas que se obtienen de las piezas.

Y en tercer lugar el acabado excelente de forma superficial que quedan en las piezas.

Los materiales que se usan por lo general más en todo lo que se refiere al proceso de conformación por estampación en frío son la chapa de aluminio, la de acero y la de latón.

Así que por otra parte, los procedimientos fundamentales en los cuales puede descomponerse la conformación por estampación en frío de alguna pieza de chapa, son: la embutición, el doblado y curvado, y el punzonado y troquelado.

Proceso de embutición en el conformado de chapa

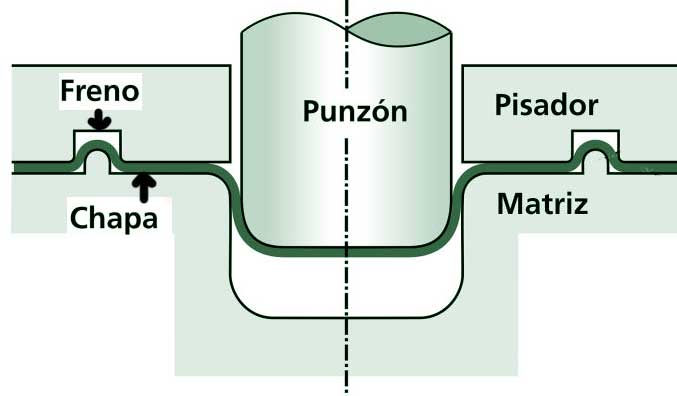

La embutición es un procedimiento cuyo fin es convertir una chapa plana en un cuerpo hueco. Esto se efectúa por medio de una estampa de embutición, que se compone de tres partes principales:

1- La matriz, la cual es la que forma el hueco al que se debe adaptar la chapa.

2- El punzón, el cual es el encargado de empujar la chapa, de manera tal de que se adapte al hueco de la matriz.

3- El pisador, que se encarga de presionar la chapa al borde de la matriz, y su principal función es evitar que durante el conformado se formen arrugas, pero todo esto lo realiza sin sujetarla, para que esta pueda fluir mientras es empujada por el punzón.

¿Cómo se realiza la deformación de una chapa?

La deformación de una chapa en la embutición se efectúa por un complejo sistema de fuerzas de tracción y compresión, las cuales se componen lo que es denominado flujo o corrimiento del material que se ubica entre las paredes de la matriz, el punzón y pisador. La producción del producto final es muy eficiente si la comparamos con el método de función que necesita altas temperaturas. Obtenemos así una reducción de costes, no sólo en las compras de materiales, sino en consumo energético por pieza producida.

¿Qué se debe utilizar para embutir piezas muy profundas?

Para esto es preciso que se utilicen punzones de sección sumamente pequeños en relación a la superficie inicial de la chapa, y mientras mayor es la diferencia entre las dos secciones, mayor debería ser la presión utilizada para la embutición.

¿Cuál es la fuerza requerida para la embutición?

El cálculo para determinar la fuerza necesaria en este procedimiento es bastante complicado, sobre todo cuando hablamos de piezas que tienen formas irregulares. Sin embargo existen diversas fórmulas que pueden ayudarte a conseguirlo.

Desarrollo de una pieza embutida

Comúnmente, uno de los principales problemas por los que atraviesa el técnico al momento de proyectar una pieza por el proceso de embutir materiales, es la determinación de la forma y las dimensiones de la chapa que se va a utilizar para obtener la pieza deseada.

Se denomina embutición en frio, a pesar de que la pieza se calienta en el conformado, la temperatura no suele ser alta.

Las tecnologias de este sector industrial están en continua mejora, el espesor de los materiales cada vez es menor para la misma calidad final.

Proceso de doblado y curvado en el conformado de las chapas

Este tipo de operaciones son de deformación, y no tienen variación del espesor inicial de la chapa, lo cual permite que no exista variación de la superficie total de la misma en el conformado de chapa.

Esta básicamente consiste en producir fluencia en toda la zona de conformación, mediante flexión, la cual es provocada por diversas fuerzas de compresión y de tracción que son aplicadas desde afuera, o bien, por medio de un momento de torsión.

¿Cuáles son los tipos de doblado?

Entre los procesos más comunes de doblado se encuentran:

- El doblado sin estampación

- Doblado en redondo

- El doblado con estampación

- Doblado arrollado

Es recomendable redondear los ángulos de unión de todos los planos del doblado, para que no se estiren de forma excesiva las fibras exteriores, y de esta manera se disminuya el riesgo de que se rompa el material.

¿Qué es la conformación por curvado?

Esta es considerada una variante del proceso de doblado, el cual se distingue del mismo por el radio de la curvatura que se le proporciona a la chapa, ya que el doblado se obtiene cuando la chapa se deforma según un radio de curvatura que fácilmente puede oscilar entre 0 y 7 u 8 veces el espesor de la chapa.

¿Cómo se realiza la conformación por doblado?

Para efectuarla, la chapa debe someterse a un esfuerzo de flexión hasta que logre superar el límite de elasticidad que contiene el material, de tal modo que la deformación que se obtiene adquiera una forma permanente.

Alrededor de la zona neutra las solicitaciones resultan inferiores al límite elástico; por ello, al cesar el esfuerzo de flexión, la zona neutra tiende a volver a la forma primitiva, mientras las zonas contiguas han sufrido ya una deformación permanente.

En todo el proceso, el material tiende a adoptar una figura o forma intermedia entre su representación originaria y la que se obtiene por la conformación. Tal fenómeno se llama retorno elástico, siendo tanto más fuerte cuanto más elevado es el límite elástico de la chapa doblada.

Procedimiento de punzonado y troquelado

El corte de punzonado o de perforación de una plancha, consiste básicamente en un procedimiento mecánico que, aplicando los materiales adecuados, permite que se obtenga una figura geométrica de manera instantánea, en forma de superficie plana.

Estos dos son procedimientos en los cuales las cuchillas poseen forma de líneas curvas, las cuales siguen los bordes de la matriz y del punzón.

Todas estas operaciones de corte son prácticamente iguales. Su diferencia radica principalmente en algo de definición, de forma tal que mientras en el troquelado la pieza de metal que corta el punzón es a pieza que se va a producir, en el troquelado el trozo que se recorta es considerado un desperdicio, siendo el resto de la pieza a producir.

Te invito a leer: aceros dualphase

¿Cuál es la maquinaria empleada para este procedimiento?

Las maquinarias en este caso consisten en prensas mecánicas, en las cuales los punzones y los matrices se fijan.

Disposición de figuras

Debido a que el procedimiento del matrizado es aplicado a la fabricación de cantidades grandes de piezas, lo económico del material representa sin duda un factor básico que se debe tener en cuenta.

En algunas ocasiones no es posible obtener una correlación numérica en el paso que existe entre unas piezas y otras, por causa de la asimetría de la pieza, lo cual ocasiona que la tira avance dando dos pasadas, una efectuando la serie impar, y otra, luego de que se introduce la tira de nuevo, realizándolo con la serie impar.

Te gustará leer: Beneficios del acero inoxidable para el sector alimentario

Características mecánicas fundamentales de una matriz de punzonar

1- Punzón:

Estos adoptan la figura, de la pieza que se quiere obtener, y se encuentra sujeto a la placa o al dispositivo que porta los punzones.

Algo que debe tenerse presente en el diseño del punzón es la configuración de la pieza, procurando que se eviten las partes débiles, y confiando a otros punzones auxiliares, en procedimientos simultáneos, el perfilado de cualquier pieza que se quiera obtener.

2- Placa matriz:

En este material se encuentra tallada la figura o el contorno de la pieza que se quiere obtener, esto con muchísima exactitud. También es importante mencionar que la matriz es el dispositivo que más esfuerzo soporta.

Suele situarse en la parte inferior de la pieza, montada sobre algún basamento sólido que impide que se realice algún movimiento en falso de esta.

Conclusiones

Para nuestra producción de piezas metálicas debemos seleccionar el método de conformado que mejor se adapte al diseño de la pieza. Para cualquier empresa son importantes los costes de las compras, los plazos de entrega, la eficiencia, el rendimiento de la pieza. Todos estos factores los pueden estudiar las empresas colaboradoras de nuestra web.

Los servicios y productos que ofrecen las empresas seleccionadas permiten el comercio internacional, las condiciones de los incoterms se negociaran cada caso.

Si es vuestro primer proyecto de fabricación industrial de series de piezas, se deben tener en cuenta factores como: el transporte, mantenimiento, rendimientos…Con los datos de empresas que disponemos, realizaremos un análisis y podemos proporcionarle la más adecuada para su proyecto con la ventaja de la reducción de los tiempos de gestión para la realización de su proyecto.

Para descargar este artículo en un archivo PDF da clic AQUÍ

Índice de contenido

Buen artículo sobre el conformado de chapa, aunque es extenso aún faltarían otras formas de conformado, como el extrosionado.

Cuál es la definición de velocidad de deslizamiento del material, durante el proceso de embutición.

Cuáles son los valores para los diferentes materiales desde un acero dulce.?

Encantados con tu pregunta.

Conviene indicar que hay muchos parámetros más allá del tipo de la composición del material para determinar la velocidad media. Si de una idea aproximada tuviéramos que facilitar, la experiencia indica 20mm/s, 40mm/s, y hasta 60mm/s, para Aceros Inoxidables, Aceros al carbono, y Aluminios respectivamente!

Hola buen día me podrían informar si ustedes pueden conformar seis media esfera de 50 cm de diámetro en chapa de 1,6 mm de espesor es para fabricar unas pelotas en plásticos .

saludos

Alberto Lecroq

Las medias esferas son piezas que se pueden realizar perfectamente con embutición metálica, te recomiendo pasar tu consulta a una empresa especializada de tu país, si estás en Europa podrías pasarlo a info@matricats.com.